金属加工業向け生産管理システム

「ASPAC-生産管理」

「ASPAC-生産管理」の導入により、業務の一元化を実現

導入目的

当社では、従来はMS-Accessを使用して部門ごとに個別で管理業務を行っていました。

主要得意先とのEDI(1社のみ)は、行っていたものの、他の得意先からのEDI要請には対応できず、システム間連携の複雑化もあり、新情報システムの構築を検討していました。

新情報システムの構築にあたっては、販売管理業務・生産管理業務・購買管理業務の一元化に主眼を置いた、全社でのコンピュータシステムの利用を目指しておりました。Accessでのシステム改造を前提に検討していましたが、改造・機能追加が難しいことから、システム検討が進んでいませんでした。

そんな時に、中小・中堅製造業向けパッケージ「ASPAC-生産管理」のことを聞き、早速、内容を問い合わせたところ、自社の「コンピュータを基本とした業務運用」の要求に合致したシステムであったため、即座に採用を決定しました。

ASPAC導入前システムでは、各業務毎での管理を行っており、会社全体で、連携してシステムを利用するという風土はありませんでした。そのため、ASPAC-生産管理導入にあたっては、

- 「ASPAC-生産管理」をベースとした社内業務標準ルールの作成

- 生産技術情報の整備・統合

から始めなくてはならず、かなり苦労をしました。

導入時の要求

「ASPAC-生産管理」の導入にあたっては、全社での業務運用の中心にコンピュータシステムを置くという目標を達成するため、社内の意識改革より始めました。

- 「ASPAC-生産管理」をベースとした社内業務標準ルールの作成

従来の、「担当者がなんとなく業務を行う」を改革するため、「社内業務標準ルール」を作成し、各担当者の業務担当範囲と責任の明確化を行いました。

社長の会社改革の強い意志のもと、「社内ルールを守れないと会社に居られない」という雰囲気が出来るほど、厳しい態度で推進しました。 - 生産技術情報の整備

生産管理システムは、「ASPAC-生産管理」に限らず、まず基本となるマスタ情報として生産技術情報を整備しなくてはなりません。この作業を出来るだけ、簡単に、かつ、間違いなく行うために、当時の各業務のデータを集約し、新システムに効率的に移行する事にしました。各業務に応じたデータの集約については個別に相談に乗っていただき、また全社的な意識の統一の必要性も感じました。 - EDI対応の強化

MS-Accessでのシステム時代は1社のみEDIを行っておりましたが、出来る限りの得意先からのEDI要請にも対応を目指しました。

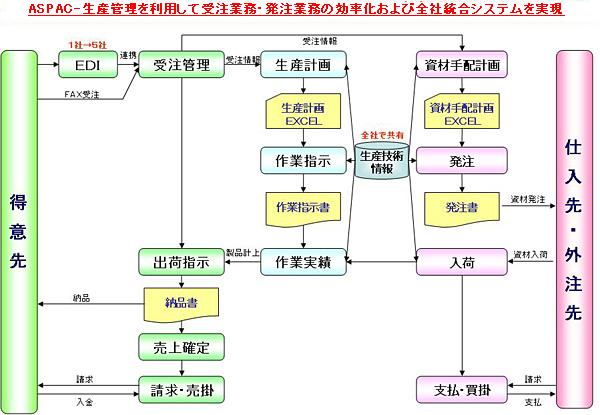

導入システムイメージ

導入効果

「ASPAC-生産管理」を導入にはかなり苦労を労したものの、完全に「コンピュータシステムを中心とした業務運用」が定着し、全社員が「コンピュータの情報を活用して行動」することができるようになりました。

- 在庫精度90%以上を達成

従来は、在庫の管理は個別の在庫管理システムと帳簿での在庫管理が混在していたため、棚卸を行わないと正確な在庫の把握ができない等の問題がありましたが、在庫の精度が飛躍的に向上し、今では、製品在庫については棚卸時点の帳簿在庫との差異は、ほぼ無くなりました。 - EDI化率70%以上を達成

「ASPAC-生産管理」導入に伴い、EDI対応を1社から5社に増やしたことにより、受注全体の70%以上をEDIにより処理できるようになりました。EDIを行うことにより、受注入力が不要になるとともに、間違いも無くなり、非常に効果が上がっております。 - 発注の自動化を達成

原料発注や外注発注に関しては、原料購買担当者が経験と勘で発注しており、非常にムダがありました。「ASPAC-生産管理」導入後は、受注情報、在庫情報の精度が上がったことで、いつどの製品を生産し、その製品に必要な原料や外注加工は何かが、一目で分かるようになり、ほぼコンピュータの指示通りの発注でできるようになりました。

〒540-0021

大阪市中央区大手通1-4-10

大手前フタバビル6F

TEL 06-6944-9211

FAX 06-6944-3233 〒110-0016

東京都台東区台東4-27-5

秀和御徒町ビル5F

TEL 03-6870-2250

FAX 03-6870-2253

大阪市中央区大手通1-4-10

大手前フタバビル6F

TEL 06-6944-9211

FAX 06-6944-3233 〒110-0016

東京都台東区台東4-27-5

秀和御徒町ビル5F

TEL 03-6870-2250

FAX 03-6870-2253